前言PCBA行业的核心竞争从来不是设备数量或人工规模,而是企业能否构建一套稳定、可验证、可追溯的制造体系。常优电子以“零缺陷”作为愿景,用体系化能力在品质、交付

前言

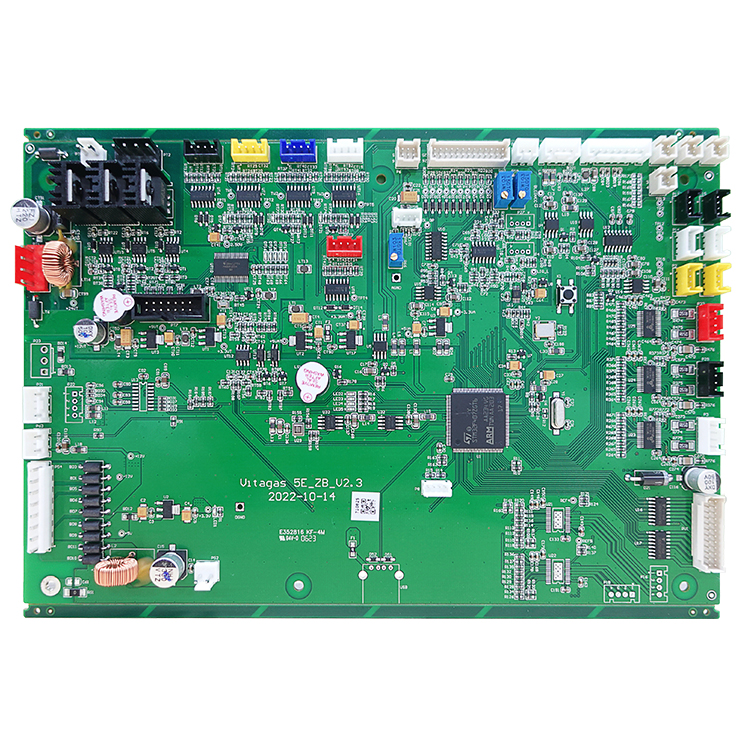

PCBA行业的核心竞争从来不是设备数量或人工规模,而是企业能否构建一套稳定、可验证、可追溯的制造体系。常优电子以“零缺陷”作为愿景,用体系化能力在品质、交付与协同中不断夯实客户价值。

1

全链控

品质控制的关键不在终检,而在每一个过程节点。常优在供应链端就设定高标准:供应商需通过专业体系认证,高价值器件进行开盖、X-RAY、功能等深度检测,确保物料真实性与一致性。

制程中,3D SPI管理锡膏一致性,AOI检测贴片缺陷,X-RAY呈现焊点内部结构,首件由工程师与品质双重审核;19道质检工序让任何风险都无法越过工艺红线。

1

高效率

常优的效率优势来自体系,而非压缩成本的粗暴方式。ERP与MES双系统联动,实现生产透明化、排产智能化、物料协同化。

客户能够实时查看订单评审、备料进度、排产计划、制程状态,确保沟通无盲点。

1–3天报价、98%准时交付、95%计划达成率,这些数字并不是额外发挥,而是系统驱动下的稳定输出,让客户的项目周期更可控、风险更可预判。

1

全周期

常优不仅关注制造,更关注产品从研发到量产的完整路径。通过DFM失效分析,能在布局、焊盘、封装等层面提前定位潜在问题,减少样机试错成本。

在量产准备过程中,常优通过治具定制、工艺优化、参数验证,确保产品能够稳定落地;在爬坡阶段,工程与品质团队保持全程跟进,确保一致性与良率爬升。

凭借在工控、医疗、汽车等行业的深度经验,常优能够输出更具行业理解的制造方案。

总结

体系,是常优始终坚持的核心竞争力。从源头到制程,从效率到协同,从研发到量产,常优用极致严谨构筑起可信赖的制造体系。

在品质要求不断提高的时代,常优电子让“高质量量产”不再是挑战,而是客户可以放心托付的结果。