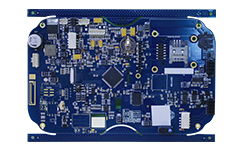

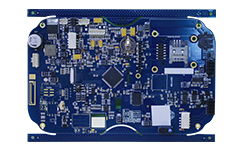

作为深耕PCBA行业15年、服务全球100+国家客户的专业制造商,常优电子见过太多客户的“量产困境”:设计方案看似完美,试产却良率不足70%;订单紧急赶工,却因

作为深耕PCBA行业15年、服务全球100+国家客户的专业制造商,常优电子见过太多客户的“量产困境”:设计方案看似完美,试产却良率不足70%;订单紧急赶工,却因焊接不良反复返工;产品上市即遇售后,根源竟是设计阶段的“先天缺陷”。而破解这一切的核心钥匙,正是DFM(Design for Manufacturability,面向制造的设计)。

对专业PCBA厂家而言,DFM不是“额外服务”,而是贯穿合作全流程的核心标准——它是连接客户设计需求与厂家生产能力的桥梁,更是保障产品品质、成本、交期的底层逻辑。今天就从厂家视角,为你讲透DFM:什么是DFM?为什么一定要做?能带来哪些实际价值?我们又如何用专业能力把DFM落地?

一、什么是DFM?专业PCBA厂家眼中的“设计量产协同体系”

在常优电子的生产体系里,DFM绝非简单的“设计检查”,而是一套“客户设计需求+厂家工艺能力”的数字化协同体系。它的核心是:在产品设计初期,就将PCBA制造的工艺要求、设备特性、品质标准、成本控制逻辑,全面融入设计方案,让设计不仅“能实现功能”,更能“高效量产、稳定可靠、成本可控”。

简单说,客户关注“设计好不好用”,而专业厂家通过DFM,帮客户实现“设计好不好造”。比如客户设计的PCB板,可能满足电气性能,但忽略了厂家SMT高速贴片线的精度要求;选择的元器件,可能功能达标,却难以适配自动化焊接工艺——这些问题,DFM能提前发现并优化,让设计方案与厂家的生产能力无缝衔接。

将制造约束前置融入设计,也是常优电子15年量产经验的沉淀:好的DFM,能让客户的设计“一次命中”厂家的生产标准,避免后期反复修改。

二、为什么一定要做DFM?专业厂家告诉你3个“不可逆”真相

在PCBA行业,“设计阶段的小疏忽,量产阶段的大损失”是铁律。作为直接承接生产的厂家,我们见过太多因忽视DFM导致的遗憾,总结下来,做DFM的必要性主要集中在3点:

1. 避免“设计与生产脱节”,减少无效成本

很多客户的设计方案在实验室里完美运行,但到了量产车间却“水土不服”:比如PCB板用了过多盲孔/埋孔,加工成本直接增加30%;元器件布局过密,超出厂家AOI检测设备的识别范围,只能手工检查,效率骤降。这些问题,客户自己很难预判,但专业厂家通过DFM,能提前适配生产工艺,避免“设计达标,量产困难”的无效投入。

2. 缩短量产周期,抢赢市场窗口

电子行业的交期就是竞争力。传统模式下,客户设计→厂家试产→发现问题→修改设计→二次试产,这个循环往往要耗费数周甚至数月。而DFM能提前规避90%以上的制造风险,让首次试产良率直接突破99%,像常优电子的合作客户,通过DFM优化后,平均研制周期缩短30%,快速实现“设计定稿后2周量产”。

3. 提高产品性能,降低不可控风险

产品的性能短板与生产风险,80% 源于设计阶段的 “先天不足”:比如布线不合理导致的 EMI 干扰、散热布局不当引发的性能衰减、焊盘设计缺陷导致的批量波动。这些问题在量产前难以暴露,一旦流入生产环节,可能引发性能不达标等风险。而 DFM 能从源头优化设计,比如通过 EMI 控制提升信号稳定性、通过热设计保障持续运行性能,同时提前规避风险,让产品性能更稳定、生产过程更可控。

三、做DFM有什么作用?客户能直接感知的4大核心价值

对客户而言,DFM的作用不是“抽象概念”,而是能直接体现在成本、效率、品质、竞争力上的实际收益,这也是常优电子坚持为所有客户提供免费DFM服务的核心原因:

1. 降本:从源头控制全链条成本

DFM能优化PCB层数(避免过度设计)、选用标准化元器件(降低采购与库存成本)、减少试产损耗(避免批量报废)。根据常优电子的数据库,通过DFM优化,客户平均能降低10%-20%的综合制造成本,高复杂度项目成本降幅可达30%以上。

2. 提效:实现“设计到量产零卡点”

专业DFM会适配厂家的生产设备与工艺流程,比如常优电子江门基地的16条高速贴片线、泰国基地的DIP全自动插件工艺,DFM会提前优化设计方案,确保产品能直接对接自动化生产线,换线时间缩短50%,量产效率提升40%,让客户快速抢占市场窗口。

3. 保品质:筑牢“零缺陷”生产基础

DFM通过19道全流程质检逻辑的前置校验,从焊盘封装、器件布局到布线工艺、EMI控制,全面规避制造风险。常优电子通过DFM服务,帮助客户实现量产良率稳定在99%以上,彻底摆脱“量产即售后”的困境。

4. 稳交期:避免因设计问题延误交付

对PCBA厂家而言,设计修改是交期延误的主要原因之一。DFM提前解决所有设计与生产的适配问题,让生产计划顺畅推进。常优电子的DFM服务能确保“设计定稿后,交期准确率达98%”,避免因反复修改导致的订单延误违约金损失。

四、专业厂家如何做DFM?6大核心维度,全流程保障量产

常优电子的DFM服务,依托三大生产基地的工艺积累、百余人工程师团队的实战经验,形成了“多维度、可落地、强适配”的执行体系:

1. PCB设计优化:兼顾性能与量产可行性

- 层数与孔径优化:避免不必要的多层板和盲孔/埋孔,在满足性能的前提下控制加工成本;

- 布线与间距规范:优化走线方式(避免锐角、过长路径),确保器件间距适配SMT贴片精度;

- EMI控制:优化电源与信号布线,减少电磁干扰。

2. 元器件选型与布局:适配量产工艺

- 标准化选型:优先推荐市场主流、易采购、适配自动化焊接的元器件,减少定制化成本;

- 布局适配:高发热器件远离热敏元件,插件器件排列匹配波峰焊传送方向,高器件避开贴片头干涉区域;

- 3D虚拟装配:利用30万+器件3D模型库,提前排查器件高矮干涉、PCB与外壳适配问题。

3. 焊接与组装工艺适配:提升量产良率

- 焊盘设计:根据焊接工艺(SMT/波峰焊)优化焊盘尺寸、形状,避免虚焊、连锡;

- 工艺适配:优化设计方案,确保焊接一致性;

- 减少手工操作:最大化适配自动化生产,降低人为失误风险。

4. 热设计与可靠性保障:延长产品寿命

- 散热优化:合理规划高功率器件布局,选用低热阻PCB材料,预留散热通道;

- 可靠性校验:排查振动、温湿度环境下的潜在风险,确保产品长期稳定运行。

5. 测试与可维修性设计:降低后续成本

- 测试点规划:预留足够测试点,适配自动化测试设备(ATE),提升检测效率;

- 维修便利性:清晰标注器件丝印,预留返修空间,减少后期维修难度和成本。

6. 厂家工艺深度适配:专属定制化优化

- 结合常优电子深圳、江门、泰国三大基地的设备特性,定制化优化设计方案;

- 供应链适配:依据800+优质供应商资源库,推荐性价比更高、交期更稳的元器件替代方案;

- 数字化规则校验:通过整合15年量产经验的规则库,自动校验设计方案,输出可直接落地的优化报告。

对常优电子而言,DFM不是“增值服务”,而是专业PCBA厂家的必备能力,更是对客户负责的核心体现。15年来,我们通过DFM服务,帮助工控、医疗、汽车电子、物联网等行业的客户,规避了无数量产风险,实现了“品质、成本、交期”的三重保障。

现在,常优电子向所有客户开放免费DFM分析服务——无论订单大小,都能享受百余人工程师团队的专业支持,获得适配PCBA工艺的定制化优化方案。如果你正在为设计方案落地发愁,或想避免量产阶段的潜在风险,不妨选择有实力的PCBA厂家,让DFM成为你从设计到量产的“通关密码”。