在电子制造产业核心环节中,PCBA加工是衔接PCB裸板与终端电子设备的关键工序集合。其并非单一操作步骤,而是一套覆盖“来料检验-元器件装配-焊接固化-性能测试-成品交付”的完整制造体系,各环节质量直接决定终端产品的运行稳定性与使用可靠性。本文将系统拆解PCBA加工全流程,剖析一块裸板向具备完整电气功能核心部件的转化过程。

一、产前准备:筑牢加工基础,规避源头风险

充分的产前准备是保障加工顺利开展、规避源头质量风险的前提,该环节核心涵盖三大模块,直接影响后续生产效率与产品良率。

1. 资料与文件核对

加工前需备齐三大核心技术文件:Gerber文件(定义PCB线路走向、焊盘规格、过孔参数等核心信息)、BOM表(明细元器件型号、规格、位号、数量及封装标准)、贴片坐标文件(精准界定元器件贴装位置)。工程师需逐一核查三者的一致性,确保元器件封装与PCB焊盘尺寸匹配、贴装坐标精准无误,规避因文件偏差引发的错贴、漏贴等问题。同时,结合产品技术要求制定专项加工工艺卡,明确焊接参数、贴装顺序、质量控制点等关键技术指标。

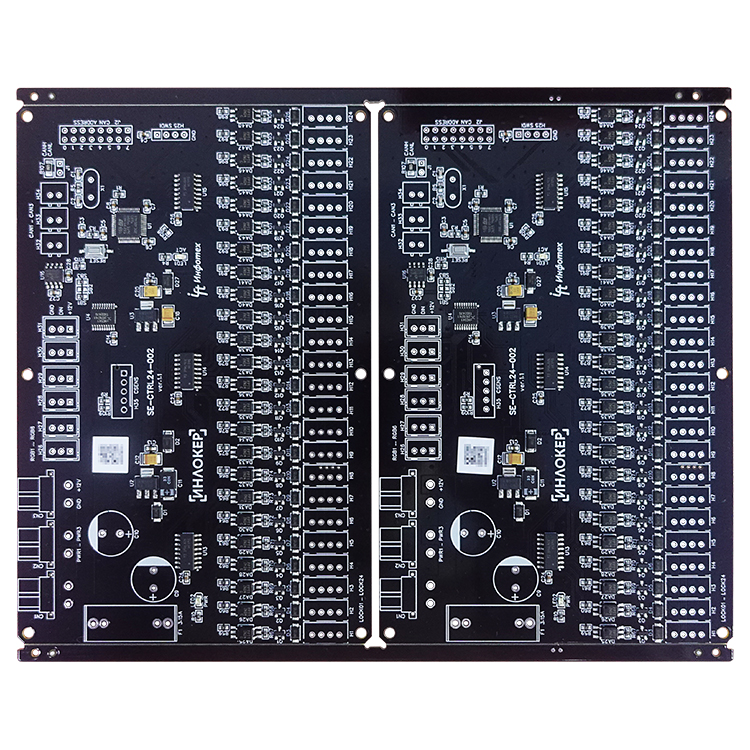

2. 来料检验(IQC)

原材料质量管控是PCBA产品合格的第一道防线,检验范围涵盖两大类别:其一为PCB裸板,重点检测尺寸精度、线路导通性、阻焊层附着力及焊盘平整度,剔除存在翘曲、划伤、氧化、短路等缺陷的不合格裸板;其二为电子元器件(含芯片、电阻、电容、连接器等),核对型号、规格、生产批号与BOM表的一致性,检查外观无引脚变形、破损、氧化等问题,对芯片等静电敏感元件,需确认防静电包装完好无损,必要时开展抽样性能检测,从源头杜绝不良物料流入生产线。

3. 设备与物料调试

依据工艺标准完成生产设备调试:印刷机安装适配PCB焊盘图形的专用钢网,并校准钢网与PCB的对位精度;贴片机导入贴片坐标文件,选配与元器件封装匹配的吸嘴,校准真空吸力及贴装精度;回流焊炉、波峰焊炉提前设定适配焊锡膏特性的温度曲线,待炉温达到预设标准并稳定后投入使用。同时,焊锡膏需从冷藏环境取出后,在室温下自然回温2-4小时,经充分搅拌至均匀状态,避免吸潮影响焊接可靠性;元器件按贴装顺序装载至对应供料器,做好清晰标识,严防混料问题发生。

二、核心工序:从装配到焊接,打造功能雏形

核心工序是PCBA加工的关键环节,通过“焊锡膏印刷-元器件贴装-焊接固化”三步作业,将零散元器件固定于PCB裸板并形成有效电路通路,具体分为SMT贴片工艺与DIP插件工艺两大模块,分别适配不同类型元器件的装配需求。

1. SMT贴片工艺(贴装小型元器件)

SMT贴片工艺适用于电阻、电容、芯片(如QFP、BGA封装)等小型精密元器件,采用全自动化作业模式,兼顾贴装精度与生产效率,是现代PCBA加工的核心工艺之一。

第一步:焊锡膏印刷。PCB裸板经定位夹具固定后送入印刷机,钢网与PCB表面精准贴合,刮刀以30-45°角度匀速刮拭钢网,使焊锡膏通过钢网开孔均匀漏印至PCB焊盘表面,为后续焊接提供介质基础。印刷完成后,PCB经SPI(锡膏检测设备)检测焊锡膏印刷厚度、偏移量及桥连情况,不合格品将被直接筛选剔除,合格产品转入下一工序。

第二步:元器件贴装。PCB经传送轨道进入贴片机后,设备通过视觉识别系统扫描PCB基准点(Mark点),自动校准贴装坐标,补偿PCB裸板的微小尺寸偏差。贴片机吸嘴按预设程序依次吸取元器件,经视觉检测模块识别元器件外形、引脚状态,校准元器件角度与贴装位置,随后将元器件精准放置于印刷好焊锡膏的焊盘上。贴装压力控制在50-200gf范围,根据元器件尺寸及封装特性动态调整,防止压损芯片等精密元器件;贴装顺序遵循“先小后大、先低后高”原则,规避高尺寸元器件遮挡小型元器件的贴装路径。

第三步:回流焊固化。贴装好元器件的PCB送入回流焊炉,按照预设温度曲线依次经过预热区、恒温区、回流区及冷却区。焊锡膏在回流区高温作用下熔融,冷却后与元器件引脚、PCB焊盘形成牢固的金属结合,实现电气连接的稳定性。回流焊的温度与时间参数管控至关重要,需严格控制峰值温度与保温时间,避免温度过高损坏元器件或温度不足导致虚焊、假焊等缺陷。

2. DIP插件工艺(安装大型元器件)

DIP插件工艺适用于连接器、变压器、继电器等体积较大、引脚较粗的元器件,采用人工或半自动插件作业方式。插件人员依据BOM表及丝印位号,将元器件引脚精准插入PCB对应插孔,插件完成后送入波峰焊炉。PCB底面经过熔融锡波,元器件引脚与焊盘完成焊接固化,多余焊锡经清理后,实现元器件的牢固固定与可靠导电。

三、后段处理:测试与返修,确保功能达标

焊接作业完成后,PCBA需经过清洗、检测、返修等后段处理工序,全面排查产品缺陷,剔除不良品,确保每一批次产品均符合预设功能及质量要求。

1. 清洗与外观检查

焊接后PCB表面残留的助焊剂需通过专用清洗设备彻底清除,避免助焊剂残留腐蚀元器件、影响电路运行稳定性。清洗完成后,通过AOI(自动光学检测)设备对PCBA进行全面扫描,排查漏贴、错贴、反向、立碑、连锡等外观缺陷;同时对BGA芯片等高精度元器件进行人工复检,双重保障贴装及焊接质量。

2. 功能测试(FCT)

功能测试(FCT)是验证PCBA电气性能的核心环节。测试时将PCBA接入专用测试治具,通电后检测电压、电流、信号传输、接口兼容性等关键指标,模拟终端设备实际工作场景,判断产品是否具备预设电气功能。针对复杂工况下使用的PCBA产品,还需开展老化测试、高低温环境测试,考核产品在极端环境下的运行稳定性,不合格品标记缺陷位置后送入返修区专项处理。

3. 返修与补焊

针对AOI检测及功能测试排查出的不良品,工程师采用热风枪、电烙铁等专用工具进行返修处理:对虚焊、连锡部位进行重新焊接,对错贴、漏贴元器件进行更换补装,对受损焊盘进行修复补强。返修完成后需重新进行全项检测,合格后方可转入后续环节,确保产品质量达标。

四、成品交付:包装与出库,保障运输安全

合格PCBA成品需采用防静电包装(含防静电袋、防静电托盘),规避运输过程中静电击穿芯片等精密元器件的风险;同时做好产品标识,注明型号、生产批次、数量等关键信息,依据客户需求完成装箱出库。对有特殊要求的客户,同步提供检测报告、返修记录等文件资料,实现加工全流程可追溯。

结语:每一步都藏着“匠心”

PCBA加工虽属流程化作业,但对细节把控要求极高——从技术文件的精准核对、焊锡膏的规范管控,到焊接温度的精准调控、电气性能的全面检测,任何微小偏差均可能导致产品失效。正是这环环相扣的工序管控、严格的质量标准执行,使普通PCB裸板逐步转化为支撑手机、电脑、智能家居、工业设备稳定运行的核心功能部件,彰显了电子制造行业的精密化与规范化特质。