SMT(表面贴装技术)是PCBA制造中贴装小型电子元器件的核心工艺,能实现PCBA的高密度、高精度组装——对专业PCBA一站式工厂(如常优电子)而言,规范的SM

SMT(表面贴装技术)是PCBA制造中贴装小型电子元器件的核心工艺,能实现PCBA的高密度、高精度组装——对专业PCBA一站式工厂(如常优电子)而言,规范的SMT工艺流程是保障PCBA贴装质量、提升PCBA良率的关键。完整的SMT工艺流程主要包含以下7个核心环节:

1. 产前准备:为PCBA贴装做足基础铺垫

SMT开工前需完成两项核心准备,直接影响后续PCBA的贴装质量:

- 钢网制作:根据PCBA的焊盘设计,定制对应尺寸的钢网(通常为不锈钢材质),钢网的开孔需精准匹配PCBA焊盘的形状、大小,确保焊膏能准确印刷到指定位置;

- 焊膏准备:选择适配PCBA元器件(如01005精密元件)的焊膏,提前将冷藏的焊膏解冻回温(通常需4-8小时),避免焊膏中混入水汽影响后续焊接效果。

2. 焊膏印刷:为PCBA焊盘“涂覆焊料”

这是SMT的第一步操作,核心是将焊膏均匀印到PCB的焊盘上:

- 使用全自动丝印机/焊膏印刷机(常优电子配备高精度印刷设备),将钢网对准PCB的焊盘区域,通过刮刀将焊膏挤压过钢网开孔,使焊膏均匀覆盖在PCBA的焊盘表面;

- 印刷完成后,需通过SPI(锡膏检测设备) 检测焊膏的厚度、面积、偏移量——这一步是避免PCBA出现虚焊、连锡的关键前置防控。

3. 元器件贴装:将元件精准“放”到PCBA焊盘

这是SMT的核心环节,通过贴片机实现PCBA元器件的高精度贴装:

- 操作设备:使用高速贴片机(如常优电子的雅马哈高速贴片机),贴片机通过吸嘴精准拾取料架上的元器件(电阻、电容、芯片等);

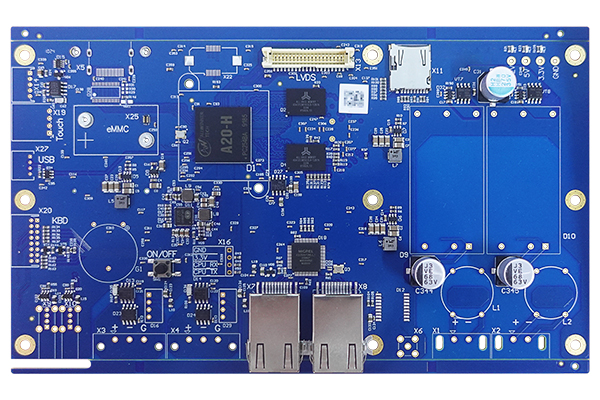

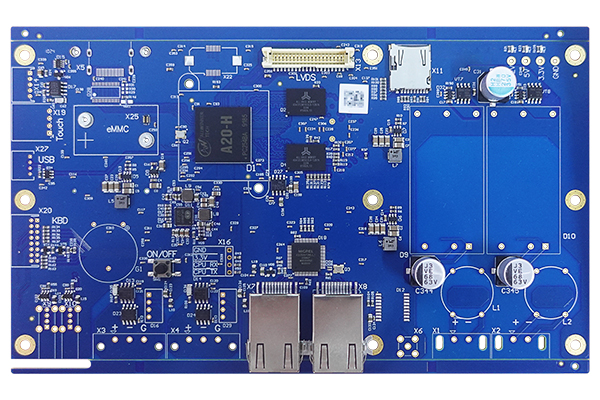

- 贴装过程:通过视觉定位系统,将元器件精准放置到PCBA焊盘的焊膏上,确保元器件引脚与焊盘完全对齐——常优的贴片机可实现01005精密元件的贴装,精度达±0.01mm,适配高复杂度PCBA的需求。

4. 回流焊接:让PCBA的元器件“焊牢”在焊盘上

通过高温使焊膏熔化,将元器件永久焊接到PCBA的焊盘上:

- 使用回流焊炉(常优配备十温区氮气回流焊),PCBA会依次经过预热区(去除焊膏中的水汽)、升温区(焊膏开始熔化)、回流区(焊膏完全熔化并润湿焊盘)、冷却区(焊料凝固);

- 回流焊的温度曲线需根据PCBA的元器件类型(如大尺寸GPU芯片、小尺寸DDR芯片)定制——常优会通过阶梯式控温曲线,兼顾PCBA不同元件的焊接需求,避免出现元件损坏或焊接不良。

5. AOI光学检测:全面排查PCBA的贴装/焊接缺陷

这是SMT后的质量检测环节,通过光学设备识别PCBA的缺陷:

- 使用AOI自动光学检测仪,对完成焊接的PCBA进行全尺寸扫描,检测是否存在元器件漏贴、错贴、偏移,以及焊盘连锡、虚焊等问题;

- 检测结果会实时标注缺陷位置,方便后续返修——这一步是保障PCBA出货前质量的关键关卡。

6. 缺陷返修:修复PCBA的SMT不良问题

针对AOI检测出的PCBA缺陷,进行精准修复:

- 对漏贴、错贴的元器件,使用返修台重新贴装;

- 对连锡、虚焊的焊盘,通过烙铁或返修炉重新焊接,确保PCBA的每一个元器件都符合质量标准。

7. 流转下一工序:进入PCBA的后续加工

SMT流程完成后,PCBA会流转至下一个环节:

- 若PCBA包含插件元件,会进入DIP插件工序;

- 若PCBA为全贴装类型,则进入PCBA的功能测试、老化测试等环节,最终形成可交付的PCBA功能模块。

作为专业的PCBA一站式工厂,常优电子的SMT工艺流程通过“精准设备+全流程检测”,保障了每一块PCBA的贴装质量——这也是PCBA能稳定适配汽车电子、医疗设备等高端场景的核心支撑。