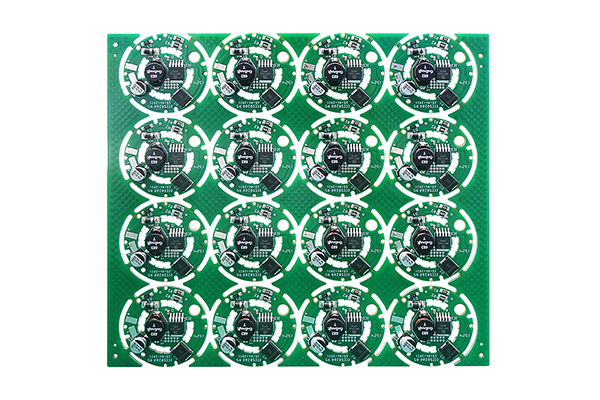

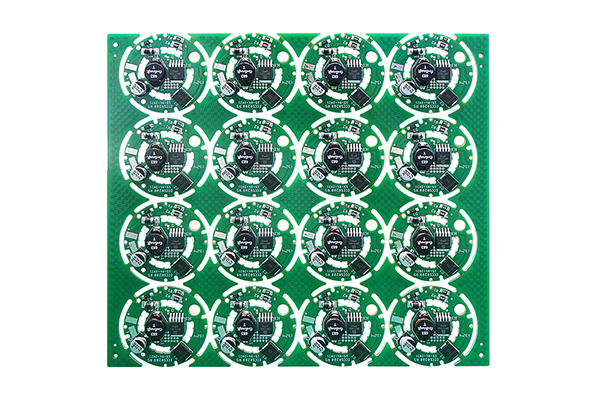

SMT贴片工艺是PCBA制造的核心环节之一,PCBA的高密度组装、电路连通性、长期可靠性等关键质量指标,几乎都与SMT贴片工艺的每一个细节深度绑定。对专业PCB

SMT贴片工艺是PCBA制造的核心环节之一,PCBA的高密度组装、电路连通性、长期可靠性等关键质量指标,几乎都与SMT贴片工艺的每一个细节深度绑定。对专业PCBA一站式工厂(如常优电子)而言,SMT贴片工艺的管控水平,直接决定了PCBA的良率、稳定性与市场竞争力——以下从5个核心维度,解析SMT贴片工艺如何左右PCBA质量。

一、贴装精度:决定PCBA的元件适配性与电路连通性

SMT贴片工艺的贴装精度,是PCBA电路能否正常连通的基础:

PCBA上的元件(如01005精密电阻、BGA芯片)尺寸极小,若SMT贴片机的精度不足,会导致元件引脚与PCBA焊盘偏移、错位——轻则出现虚焊,使PCBA的电路出现间歇性断路;重则出现元件错贴、漏贴,直接导致PCBA功能失效。

常优电子采用雅马哈高速贴片机(贴装精度达±0.01mm),配合视觉定位系统精准匹配PCBA焊盘,确保每一颗元件的贴装偏差控制在0.02mm以内,从源头避免PCBA因贴装偏移产生的质量缺陷。

二、焊膏印刷:PCBA焊接质量的“第一道防线”

SMT贴片工艺中的焊膏印刷环节,直接影响PCBA的焊接可靠性:

焊膏的厚度、均匀度、覆盖范围,决定了PCBA焊盘与元件引脚的焊接强度。若焊膏印刷过厚,PCBA易出现连锡短路;若印刷过薄或漏印,PCBA则会出现虚焊、假焊。

常优电子在焊膏印刷后,通过SPI锡膏检测设备对每一块PCBA的焊膏参数进行全检,确保焊膏厚度波动≤10%、覆盖面积≥95%,从工艺前端拦截PCBA的焊接缺陷,使PCBA的焊接良率稳定在99.5%以上。

三、回流焊曲线:PCBA元件的“耐热适配关”

SMT贴片工艺的回流焊温度曲线,是保障PCBA元件可靠性的关键:

PCBA上的元件(如热敏芯片、普通电阻)耐热性差异极大,若回流焊曲线设置不当,轻则导致热敏元件损坏(使PCBA功能失效),重则使焊料出现“冷焊”(焊接强度不足,PCBA长期使用后易脱焊)。

常优电子针对不同PCBA的元件组合,定制阶梯式回流焊温度曲线:预热区缓慢升温(避免焊膏溅出)、回流区精准控温(适配元件耐热上限)、冷却区匀速降温(保障焊料结晶稳定性),既避免PCBA元件损坏,又确保PCBA焊接的长期可靠性。

四、检测与返修:SMT工艺对PCBA质量的“兜底保障”

SMT贴片工艺的全流程检测与精准返修,是PCBA质量的最后一道关卡:

若SMT后未及时检测,不良PCBA流入后续环节会大幅增加返工成本。常优电子在SMT后通过AOI自动光学检测仪对PCBA进行全尺寸扫描,识别元件偏移、连锡等缺陷,并通过专业返修台进行精准修复——这一环节使PCBA的出厂不良率控制在50PPM以内,远低于行业平均水平。

五、工艺标准化:PCBA质量的“长期稳定性支柱”

SMT贴片工艺的标准化管理,决定了PCBA质量的批次一致性:

若SMT工艺参数(如焊膏类型、贴装速度)随批次波动,会导致不同批次PCBA的质量差异,增加终端设备的适配风险。

常优电子建立了SMT工艺标准化体系:统一焊膏型号(适配主流PCBA元件)、固定贴装参数(根据PCBA元件类型分类设置)、定期校准设备精度,确保不同批次PCBA的贴装、焊接质量无差异,使PCBA能稳定适配汽车电子、医疗设备等对一致性要求极高的场景。

从贴装精度到工艺标准化,SMT贴片工艺的每一个环节,都是PCBA质量的“隐形决定者”。常优电子通过对SMT工艺的全维度管控,让每一块PCBA都具备高良率、高可靠性——这也是PCBA能在复杂工况下长期稳定运行的核心支撑。