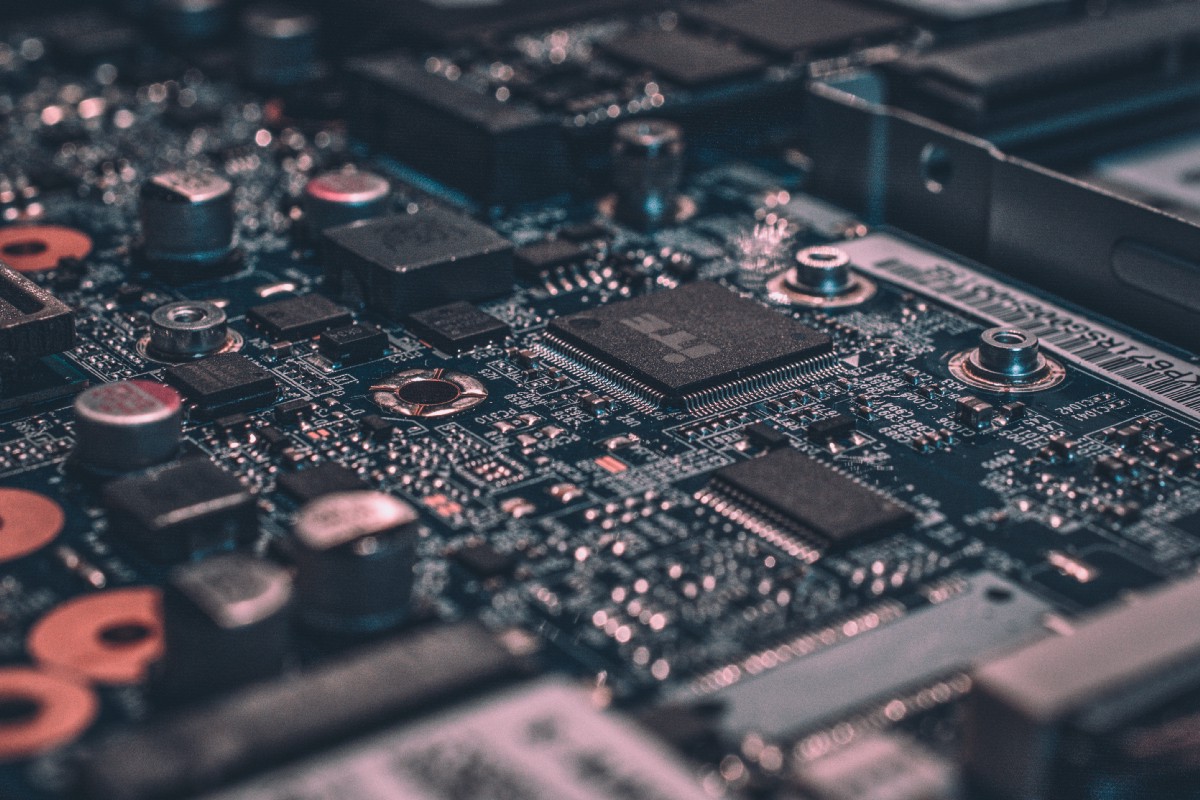

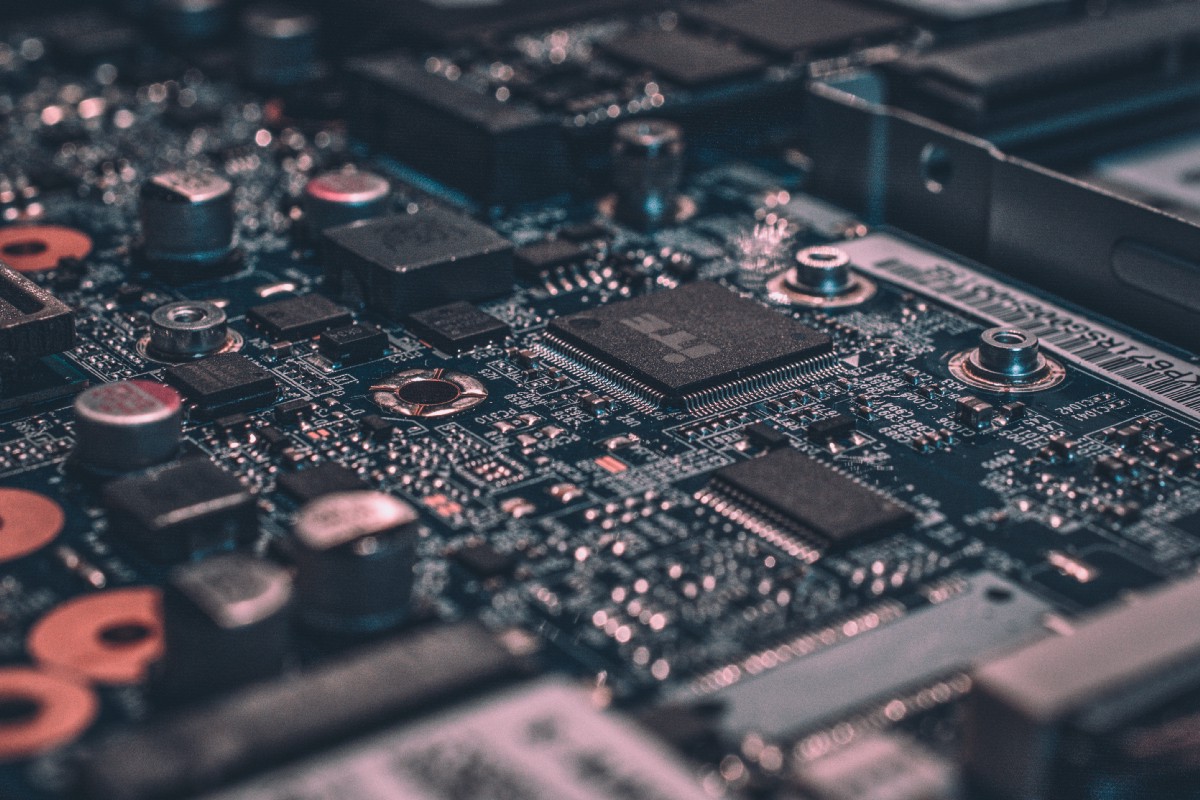

PCBA(Printed Circuit Board Assembly,印刷电路板组件)测试是电子制造过程中的关键环节,核心目标是确认PCBA的焊接质量、电气性

PCBA(Printed Circuit Board Assembly,印刷电路板组件)测试是电子制造过程中的关键环节,核心目标是确认PCBA的焊接质量、电气性能及功能稳定性,确保产品符合设计规范和使用要求。不同应用领域的产品(如消费电子、汽车电子、工业控制设备等),因使用场景和可靠性要求不同,测试深度和侧重点存在差异,但核心测试类型具有通用性,具体分类及详情如下:

一、生产过程中的基础测试(最常见,核心用于把控生产环节缺陷)

1. AOI(Automated Optical Inspection,自动光学检测)

目的: 主要检查PCBA的外观完整性和焊接质量,是SMT(表面贴装技术)后最基础的检测手段。

主要检测内容: 少件、错件、反件;虚焊、连锡、元件偏移;焊点形态异常(如焊点过大/过小、拉尖等)。

特点: 检测速度快、效率高,能实现批量检测,通常在SMT贴片完成后立即进行,可快速拦截表面可见的批量缺陷,降低后续返工成本。

2. SPI(Solder Paste Inspection,锡膏检测)

目的: 检查锡膏印刷质量,属于贴片前的前置检测,提前规避因印刷问题导致的后续焊接缺陷。

检测内容: 锡膏厚度是否符合标准;锡膏印刷位置是否偏移;锡量分布是否均匀,无漏印、多印情况。

作用: 提前发现印刷环节的问题,避免批量贴片、焊接后出现大面积缺陷,提升生产良率,减少物料浪费。

3. X-Ray检测

目的: 检测PCBA上肉眼无法观察到的焊点质量,解决常规光学检测的盲区问题。

适用于: BGA(球栅阵列封装)、QFN(无引脚四方扁平封装)、CSP(芯片级封装)等特殊封装元件,以及多层电路板内部焊点检测。

可发现缺陷: 焊点空洞(Void)、引脚桥接、冷焊(焊点未完全融化导致的虚接)、焊锡不足等隐藏缺陷。

二、电气连接测试(Electrical Test,核心验证电路导通性和元件有效性)

4. ICT(In-Circuit Test,在线测试)

目的: 逐一检查PCBA上单个电子元件的性能及电路连接的完整性,定位具体故障点。

主要测试内容: 电阻、电容、电感等无源元件的参数值是否符合设计要求;二极管、三极管等有源元件的极性和导通性;IC(集成电路)的基本功能是否正常;电路是否存在开路、短路故障。

优缺点: 优点是故障定位精准,能快速找到具体的不良元件或故障焊点,便于返工维修;缺点是需要针对特定PCBA型号制作专用测试治具,前期投入成本较高,适合大批量量产产品。

5. Flying Probe Test(飞针测试)

目的: 功能与ICT类似,均用于检测电路连接和元件性能,但无需制作专用测试治具,适配小批量、多品种的生产需求。

特点: 无需专用治具,测试灵活性高,适合样品打样、小批量生产或研发阶段的PCBA测试;成本低于ICT(无需治具投入);但检测速度较慢,不适合大批量量产产品的高效检测。

三、功能与系统测试(Functional Level,核心验证PCBA整体工作能力)

6. FCT(Functional Circuit Test,功能测试)

目的: 模拟PCBA的真实使用场景,验证整板是否能按照设计要求正常工作,是产品出厂前的关键测试环节。

测试内容: PCBA上电启动是否正常;各类通信接口(如UART、I2C、SPI、USB等)的通信功能是否正常;按键、LED指示灯、显示模块等外设是否正常响应;传感器(如温度、湿度、压力传感器)的数据采集是否准确;功率输出是否符合设计标准。

本质: 站在用户使用角度,全面验证PCBA的整体功能完整性和协调性,确保产品交付后能正常使用。

7. Burn-in Test(老化测试)

目的: 通过模拟极端使用环境,让PCBA长时间运行,提前暴露产品的早期失效问题,筛选出潜在不良品,提升产品长期使用的可靠性。

常见测试条件: 高温环境下持续运行;长时间通电(通常为几小时至几十小时);高负载工况下工作,最大化激发潜在故障。

适用场景: 对可靠性要求较高的产品,如工业控制设备、汽车电子、电源产品等,通过老化测试减少产品出厂后的故障率。

四、可靠性与环境测试(针对高要求产品,验证极端环境适应性)

8. 环境测试

主要模拟PCBA在不同使用环境下的适应性,确保产品在复杂环境中仍能稳定工作,常见测试项目包括:高低温循环测试(验证高低温环境下的稳定性)、湿热测试(模拟潮湿高温环境,防止元件氧化、短路)、振动/冲击测试(适配车载、工业等易受震动的场景,防止焊点脱落、元件损坏)、盐雾测试(针对户外使用的设备,防止PCB腐蚀)。

9. EMC / EMI测试

目的: 验证PCBA的电磁兼容性,包括两个核心维度——电磁干扰(EMI)和抗电磁干扰能力(EMS),确保产品运行时不会产生过量电磁干扰,同时能抵抗外界电磁信号的干扰。

重要性: 对于消费电子、医疗设备、汽车电子等产品,EMC/EMI测试是强制性要求,若未通过测试,产品无法进入市场销售,避免对其他电子设备造成干扰或自身被干扰而失效。

五、软件与程序相关测试(易忽略但关键,保障程序与硬件适配)

10. Programming + Debug(编程与调试测试)

主要针对需要烧录固件的PCBA,确保程序与硬件完美适配,测试内容包括:固件烧录(将设计好的程序写入IC,验证烧录成功率和完整性)、Boot测试(验证PCBA上电后程序启动是否正常,无启动失败、卡顿等问题)、在线调试(排查程序运行中的故障,确保程序逻辑符合设计要求)、边界扫描(Boundary Scan / JTAG,通过专用接口检测IC引脚和电路连接,适配高密度封装元件的调试)。

六、消费电子类PCBA真实行业测试流程(贴合量产实操)

在消费电子类PCBA量产过程中,测试流程需兼顾效率和质量,通常按照以下顺序执行,确保每个环节的缺陷都能被及时拦截,具体流程为:

SPI(锡膏印刷检测)→ SMT(表面贴装)→ AOI(外观焊接检测)→ X-Ray(隐藏焊点检测)→ ICT/飞针测试(电气连接检测,小批量用飞针,大批量用ICT)→ 固件烧录 → FCT(功能测试)→ 老化测试 → 抽检(随机抽取成品,全面复检,确保批量产品质量一致性)。

注:不同类型产品的测试流程会根据需求调整,例如汽车电子会增加更多环境测试和EMC/EMI测试环节,工业控制设备会强化老化测试和振动测试的严苛程度。