在电子设备制造领域,PCBA(Printed Circuit Board Assembly,印刷电路板组装)工艺至关重要,它直接决定了电子产品的性能、可靠性和质

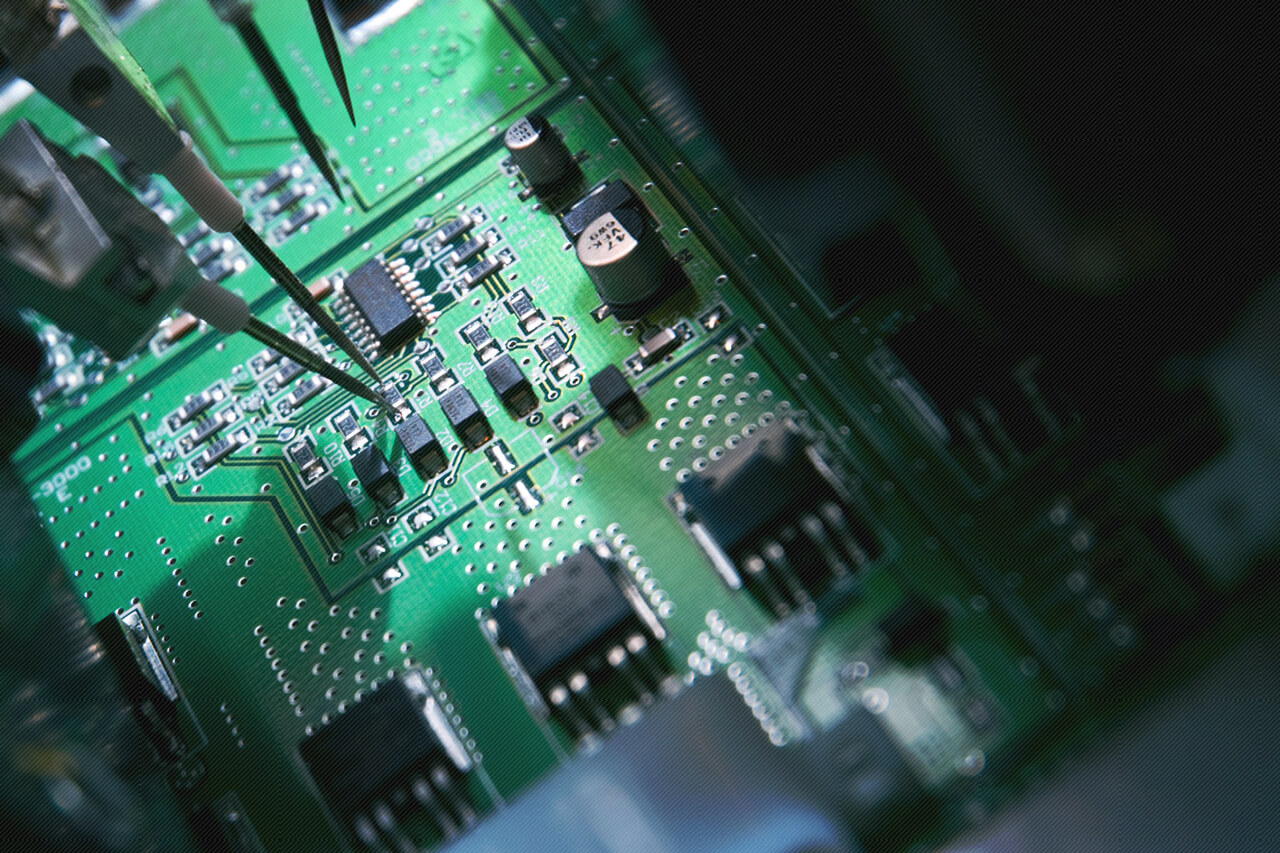

在电子设备制造领域,PCBA(Printed Circuit Board Assembly,印刷电路板组装)工艺至关重要,它直接决定了电子产品的性能、可靠性和质量。本文将从设计阶段开始,逐步深入探讨 PCBA 工艺中各个环节的关键要点。

电路设计是 PCBA 的核心起始点,其质量直接影响到后续的生产和产品性能。在进行电路设计时,工程师需要精确计算各个元器件的参数,确保电路功能的准确性和稳定性。同时,要充分考虑电磁兼容性(EMC),合理布局敏感元件,防止电磁干扰对电路性能产生负面影响。例如,将高速信号走线与低频信号走线分开布置,避免信号之间的串扰;为关键芯片提供良好的电源滤波,减少电源噪声干扰。

PCB 布局是将电路设计转化为实际物理结构的关键步骤。在布局过程中,需要遵循紧凑、合理的原则。首先,要根据信号流向和功能模块进行分区,将相关的元器件集中放置,便于布线和调试。其次,要注意元器件的安装方向和间距,确保有足够的空间进行焊接和维修。此外,还要考虑散热问题,将大功率元器件放置在易于散热的位置,并合理设计散热通道。例如,对于发热量大的芯片,可以在其下方设置散热过孔,将热量传导到 PCB 的另一面进行散热。

DFM 是确保 PCBA 顺利生产的重要保障。在设计阶段,就要充分考虑生产工艺的要求,使设计方案便于制造和组装。这包括选择合适的元器件封装形式,避免使用过于特殊或难以焊接的封装;合理设置测试点,以便在生产过程中进行电路测试和故障排查;优化布线规则,确保布线的可制造性和可靠性。例如,对于表面贴装元器件(SMT),要保证焊盘尺寸和间距符合焊接设备的要求,避免出现虚焊、短路等焊接缺陷。

元器件是 PCBA 的基本组成部分,其质量直接关系到产品的质量。在采购元器件时,要选择正规的供应商,确保元器件的质量符合相关标准和要求。同时,要对采购的元器件进行严格的检验,包括外观检查、电气性能测试等,剔除不合格品。对于关键元器件,还需要进行批次抽检,以确保整批元器件的质量稳定性。

印刷是将锡膏或胶水印刷到 PCB 焊盘上的过程,是 SMT 工艺的第一步。印刷质量的好坏直接影响到后续的焊接质量。在印刷过程中,要选择合适的印刷设备和模板,调整好印刷参数,如刮刀速度、压力、锡膏厚度等。同时,要定期对印刷设备进行维护和校准,确保印刷精度和稳定性。此外,还要注意锡膏的保存和使用条件,避免锡膏因氧化、受潮等原因影响印刷质量。

贴片是将元器件准确贴装到 PCB 焊盘上的过程,需要高精度的贴片机来完成。在贴片前,要对贴片机进行编程,设置好元器件的贴装位置、角度等参数。同时,要定期对贴片机进行校准和维护,确保贴装精度和效率。在贴片过程中,要实时监控贴片机的运行状态,及时发现和处理贴装异常情况。此外,还要注意元器件的供料系统,确保元器件能够顺畅地供应到贴片机上。

回流焊是将贴装好元器件的 PCB 通过高温回流炉,使锡膏熔化并将元器件焊接到 PCB 上的过程。回流焊的温度曲线是影响焊接质量的关键因素。要根据不同的元器件和锡膏类型,设置合适的温度曲线,确保锡膏能够充分熔化和润湿,同时避免元器件因过热而损坏。在回流焊过程中,要实时监控回流炉的温度曲线,及时调整参数,确保焊接质量的稳定性。此外,还要注意回流炉的清洁和维护,防止杂质和氧化物对焊接质量产生影响。

对于一些需要使用插件元器件的 PCBA,还需要进行插件和波峰焊工艺。插件是将插件元器件插入到 PCB 的插孔中,然后通过波峰焊将元器件焊接到 PCB 上。在插件过程中,要确保元器件的插入方向和位置正确,避免出现插反、插歪等情况。在波峰焊过程中,要调整好波峰的高度、速度、温度等参数,确保焊接质量。同时,要注意波峰焊设备的维护和保养,防止波峰不稳定和锡渣过多等问题影响焊接质量。

检测是 PCBA 生产过程中的重要环节,通过各种检测手段可以及时发现和剔除不合格产品,保证产品质量。常见的检测方法包括外观检查、自动光学检测(AOI)、飞针测试(Flying Probe Test)、在线测试(ICT)等。外观检查主要是通过人工或光学设备检查 PCB 表面的焊接质量、元器件安装情况等;AOI 可以自动检测 PCB 上的焊接缺陷,如虚焊、短路、缺件等;飞针测试和 ICT 则可以对 PCB 的电路功能进行测试,检测电路是否存在开路、短路等故障。对于检测出的不合格产品,要及时进行维修,找出故障原因并采取相应的修复措施。

过程质量控制是确保 PCBA 质量的关键。在 PCBA 生产过程中,要建立完善的质量控制体系,对每个生产环节进行严格的监控和管理。这包括制定详细的作业指导书,规范操作人员的操作流程;对生产设备进行定期维护和校准,确保设备的正常运行;对原材料和半成品进行严格的检验,防止不合格品流入下一道工序。同时,要建立质量追溯系统,对每个产品的生产过程进行记录,以便在出现质量问题时能够快速追溯到问题源头。

可靠性测试是评估 PCBA 质量和性能的重要手段。通过对 PCBA 进行各种可靠性测试,可以验证产品在不同环境条件下的稳定性和可靠性。常见的可靠性测试包括高低温测试、湿度测试、振动测试、冲击测试、盐雾测试等。高低温测试可以检验 PCBA 在极端温度环境下的工作性能;湿度测试可以评估 PCBA 的防潮性能;振动测试和冲击测试可以模拟产品在运输和使用过程中受到的振动和冲击,检验产品的结构强度和焊点可靠性;盐雾测试可以测试 PCBA 在腐蚀性环境下的耐腐蚀性能。

PCBA 工艺是一个复杂而严谨的过程,从设计到生产的每个环节都对产品的质量和性能有着重要影响。作为 PCBA 行业的工程师,我们需要深入了解每个环节的关键要点,严格把控质量,不断优化工艺,才能生产出高质量、高性能的 PCBA 产品,满足市场对电子产品日益增长的需求。