在PCBA制造领域,PCBA代工代料的质量直接决定产品寿命与可靠性,而质量控制的本质是提前拦截风险。常优电子将19道质检工序嵌入生产全流程,形成一套从设计到交付

在PCBA制造领域,PCBA代工代料的质量直接决定产品寿命与可靠性,而质量控制的本质是提前拦截风险。

常优电子将19道质检工序嵌入生产全流程,形成一套从设计到交付的闭环管理体系。今天带大家看看常优电子的19道质检工序!

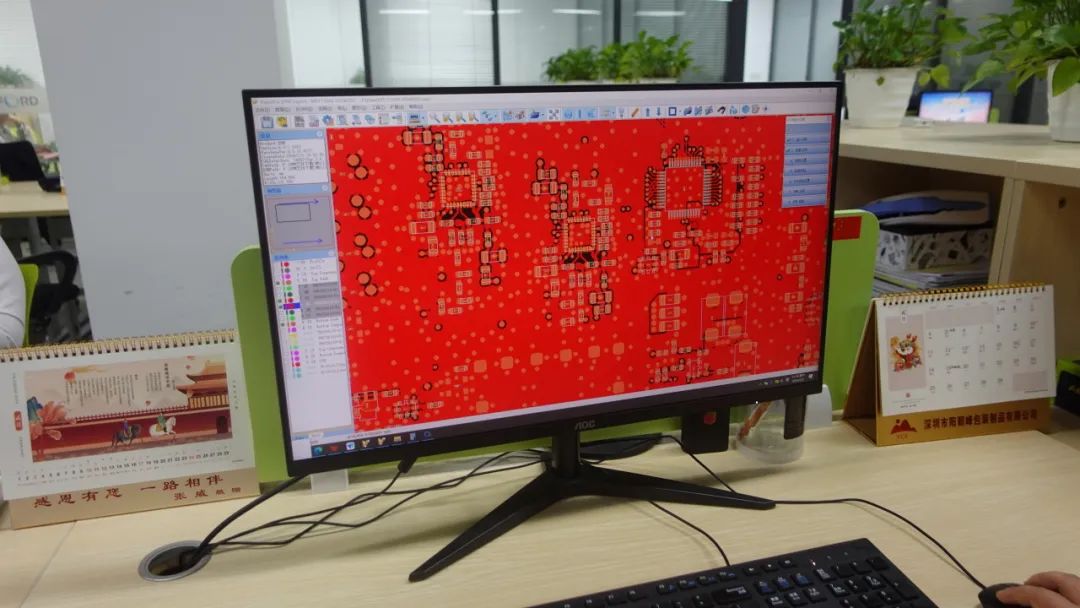

DFM失效分析

DFM(可制造性设计)分析率先启动。通过世界500强代工企业的DFM失效分析软件,快速识别出 PCB设计/元器件选型等设计缺陷、质量风险

DFM分析

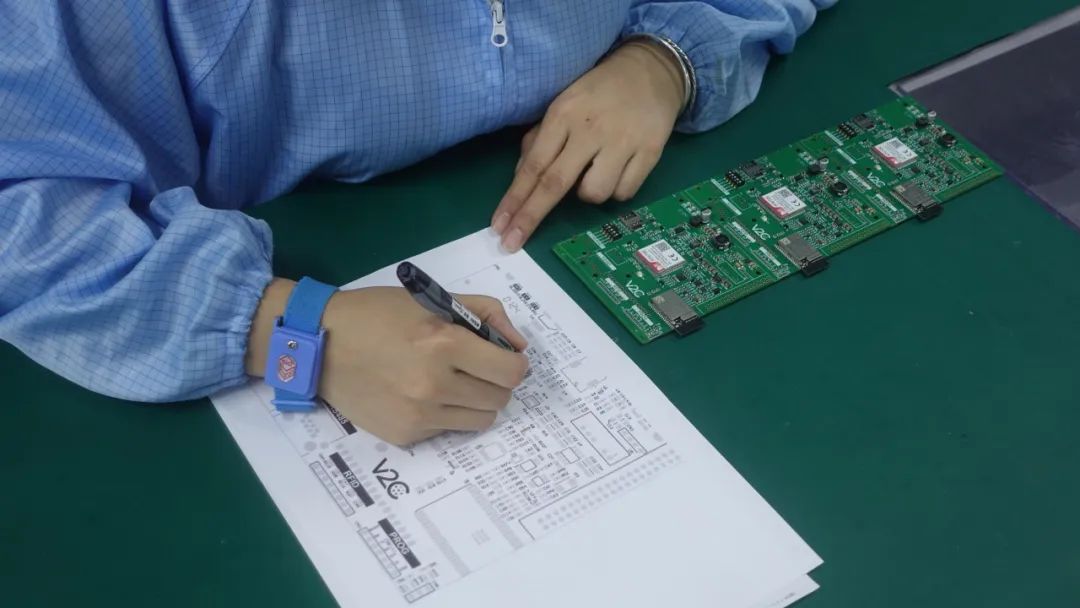

订单评审

接到订单后,组织专业团队进行订单评审。对订单中的技术要求、质量标准、交货时间等进行细致的分析和确认,确保每一个细节都符合客户的需求,避免因订单理解偏差而导致的质量问题。

订单评审

来料检验

高密度元器件经AI视觉检测,01005以上SMD器件,计数准确率达99.9%。每批物料绑定唯一追溯码,数据实时同步MES系统

来料检验

SPI 锡膏检测

锡膏印刷是 SMT 生产中的关键工序,锡膏的印刷质量直接影响到元器件的焊接效果。

SPI检测

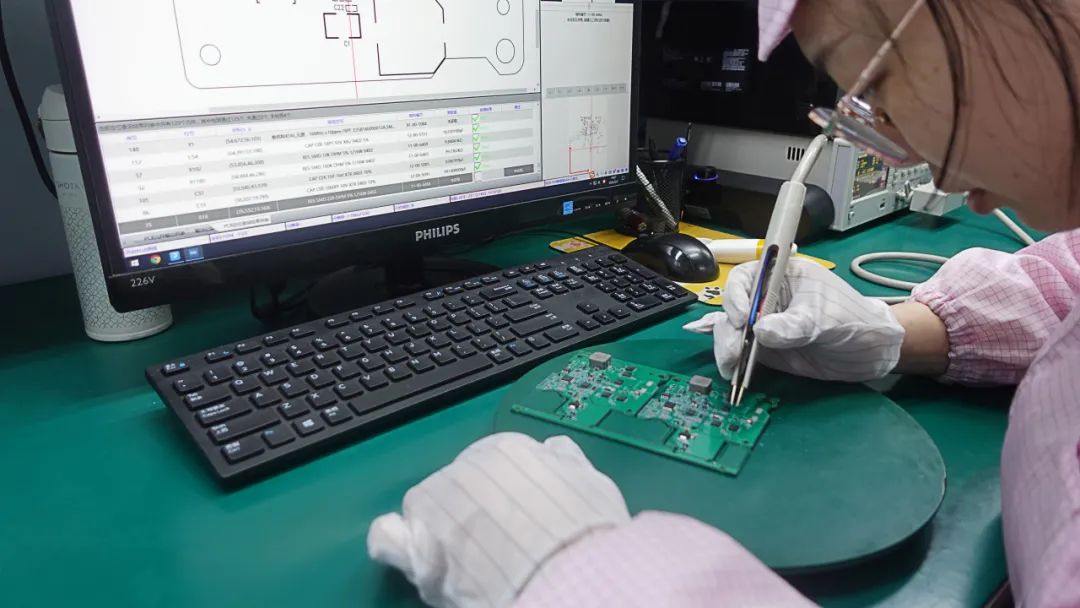

首件检验的双重验证

首件检验由品质人员和专业电子工程师进行双重检验,对元器件与 BOM 及工艺需求的符合性进行严格检查。

首件检验

首件仪器检测

以智能化系统重塑质检效率与精准度:系统自动捕获测量数据,实现人工录入误差 “归零”

通过视觉定位算法,检测速度较传统方式提升 50% 以上,精准锚定焊点与元件位置

同时自动生成带全量数据的首件报告,原检测场景可追溯—— 从数据记录到场景回溯,全流程数字化闭环

首件仪器检验

AOI检测

通过摄像头对 PCB 板上的元器件焊接情况进行自动检测,能够快速准确地发现焊点的缺陷,如短路、开路、焊锡不足等。

AOI检测

目检

虽然有了先进的检测设备,但目检仍然是不可或缺的环节。

经验丰富的目检人员凭借敏锐的观察力和丰富的经验,对 PCB 板进行细致的检查,能够发现一些设备难以检测到的细微缺陷,如元器件的轻微偏移、引脚的轻微变形等,进一步确保产品质量。

目检

X-RAY

为了确保元器件焊点质量,采用美国 3D X-RAY 设备,能够对焊点的内部结构进行清晰的成像,检验结果准确率可达 99.9%。

X-RAY

QA检验

QA检验人员对生产过程中的产品进行定期巡检,对生产工艺的执行情况、设备的运行状态、产品的质量状况等进行全面检查,确保生产过程处于稳定受控状态,及时发现和解决潜在的质量问题。

QA检验

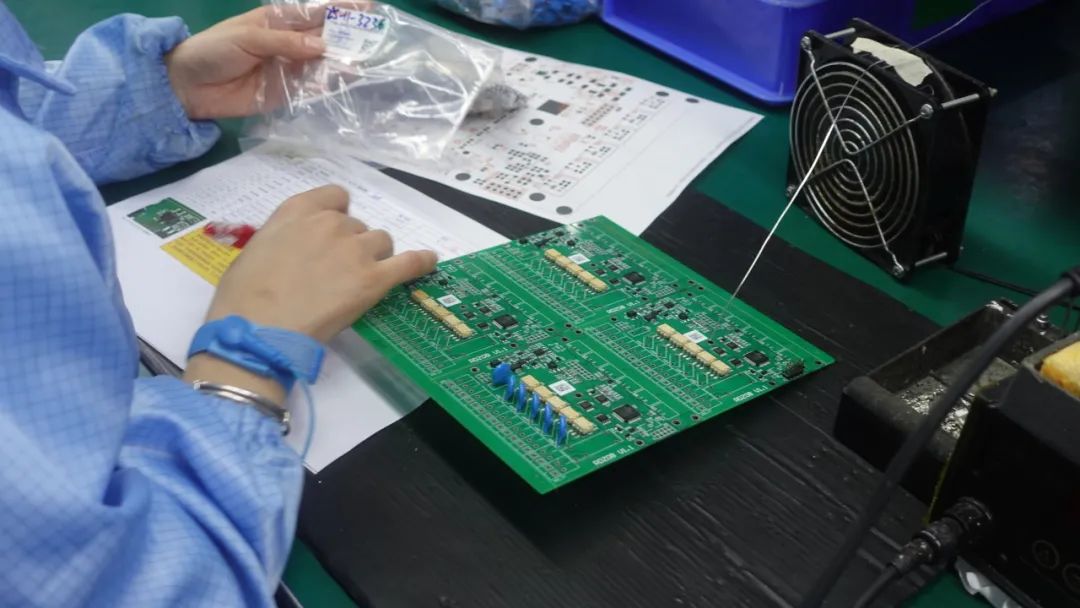

DIP 线首件检

DIP线生产过程中,同样进行两次首件检验。

第一次首件检验对 DIP 元器件的安装位置、焊接质量等进行初步检查

DIP线检1

DIP 线首件检

第二次首件检验则是在经过波峰焊等工序后,对产品进行更全面的检验,确保 DIP 线生产的每一个环节都符合质量要求。

DIP线检2

AQL抽样检测

AQL抽样检测是一种科学的抽样检验方法,通过对样本的检验结果来推断整批产品的质量状况,既能保证产品质量,又能提高检验效率,降低检验成本。

AQL抽样检测

QC检验

QC检验人员对产品进行全检,对每一个产品的外观、性能、功能等进行全面检查,确保每一个产品都符合质量标准。

QC检验

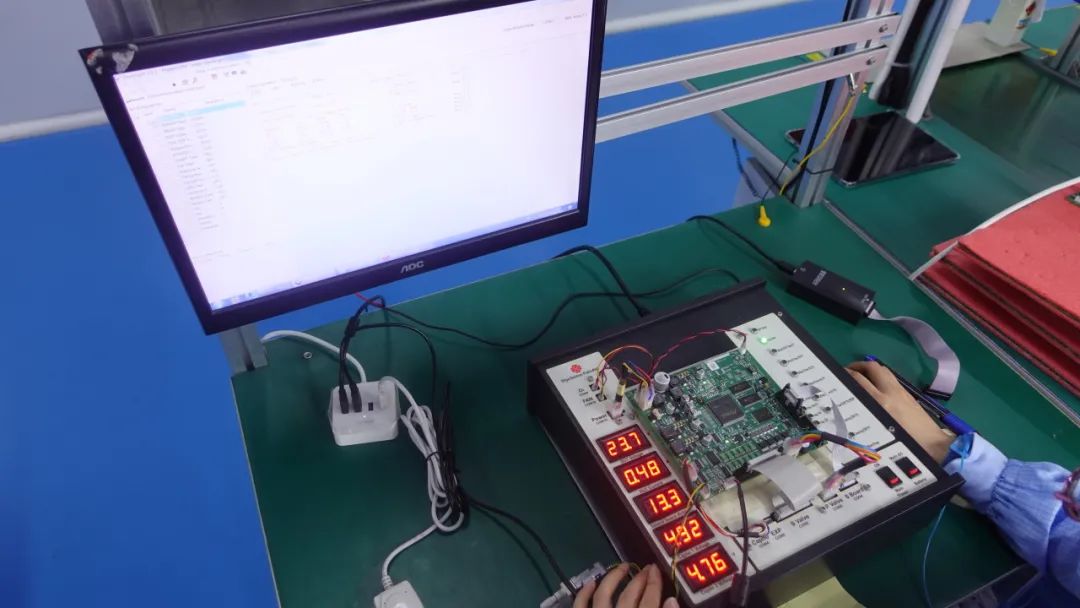

FCT检验

通过模拟产品的实际工作环境,对产品的各项功能进行全面测试,功能测试需求覆盖率可达 80% 以上,确保产品在实际使用中能够稳定可靠地运行。

FCT检验

QA检验

在产品完成 FCT 检验后,QA 人员进行抽检,对产品的整体质量进行再次把关

QA检验

OQC检验

OQC检验是产品出厂前的最后一道关卡,对产品的包装、标识、数量等进行检查,确保产品符合客户的交货要求。同时,对产品的外观和性能进行再次抽检,确保出厂的每一批产品都是合格的。

OQC检验

三防检查

三防(防潮、防霉、防盐雾)检查是针对一些特殊环境下使用的产品进行的检验。确保产品在恶劣的环境中也能保持良好的性能和质量。

三防检查

QA检验

QA 检验是对整个品控流程的总结和回顾,对产品的所有检验记录进行审核,确保每一道工序的检验都符合要求,产品的质量数据完整可追溯。只有通过这最后一道检验,产品才能正式出厂,走向客户。

QA检验

总结

从设计预防到数据驱动的持续改进,19道工序以数据为纽带,将"品质"转化为可量化、可追溯的管控标准。常优电子证明:真正的零缺陷,在于让每道工序都成为下一环节的“保险丝”。

这既是常优电子承诺的技术支撑,也是其区别于常规代工厂的核心竞争力——用全流程的严谨,为客户交付确保的的优质选择