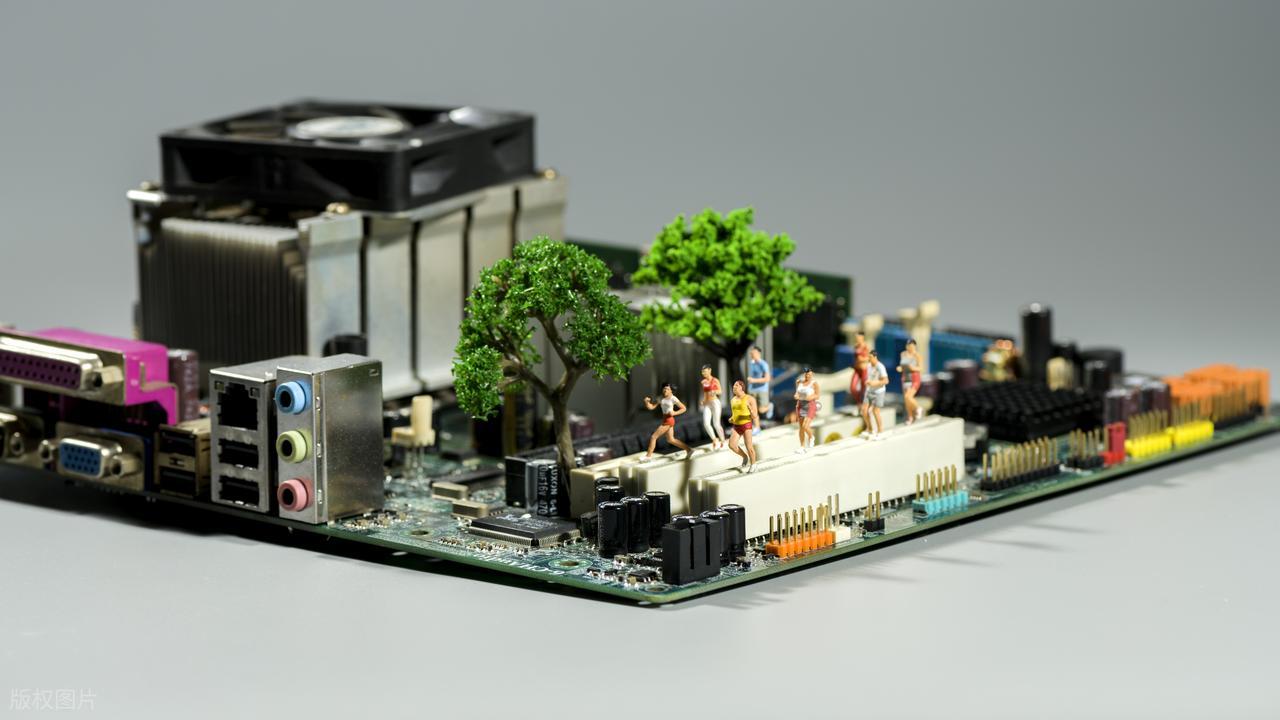

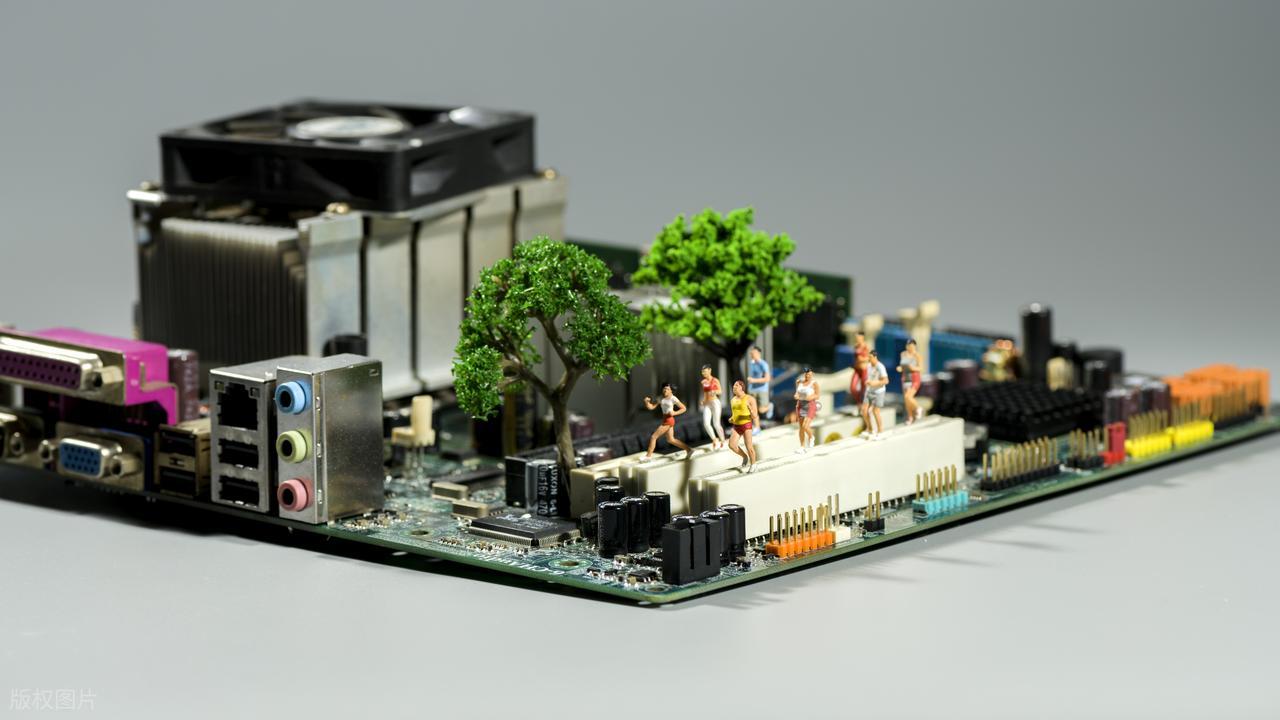

PCBA(Printed Circuit Board Assembly,印刷电路板组件)是电子设备的核心载体,它通过焊接等工艺将电阻、电容、芯片等元器件固定在P

PCBA(Printed Circuit Board Assembly,印刷电路板组件)是电子设备的核心载体,它通过焊接等工艺将电阻、电容、芯片等元器件固定在PCB(印刷电路板)上,最终形成具备完整电气功能的电路板组件。简单来说,PCBA的本质就是PCB裸板 + 电子元器件 + 组装工艺的结合体,是从“硬件载体”到“功能模块”的关键转化过程。

一、PCBA的核心构成:三大要素支撑功能实现

要理解PCBA的加工流程,首先需要明确其核心组成部分:

1. PCB裸板:基础载体

由绝缘基材(如FR-4)、导电铜箔(形成线路)和阻焊层(通常为绿色)构成,在设计阶段就已确定元器件的焊盘位置与电路走线,为后续元器件提供机械支撑与电气连接通路。

2. 电子元器件:功能实现者

种类丰富,按装配方式分为两类:

- 表面贴装器件(SMD):体积小巧,直接贴装在PCB表面焊盘上,是当前主流的元器件类型,如芯片、贴片电阻电容等。

- 插装器件(Through-Hole):引脚需插入PCB的通孔后焊接,适用于大尺寸、高功率或不适合表面贴装的元器件,如连接器、电解电容等。

3. 组装工艺:连接手段

核心包含两类技术,分别适配不同元器件:

- SMT(表面贴装技术):通过锡膏印刷、贴片、回流焊完成小型化、高密度元器件的装配,是当前PCBA加工的主流方式。

- DIP(双列直插技术/插件技术):将带引脚元器件插入PCB通孔,通过波峰焊或手工焊接固定,主要用于异形、大功率元器件的装配。

二、典型PCBA制造全流程:从锡膏到成品的12步蜕变

完整的PCBA加工是一套高度系统化的制程,从PCB裸板到最终入库,需经历以下核心环节:

1. 锡膏印刷:为焊接打基础

将锡膏(焊料与助焊剂的混合物)通过钢网精准印刷到PCB的焊盘上,锡膏的均匀性与位置精度直接决定后续焊接质量。

2. SPI锡膏检测:提前规避焊接风险

利用光学设备检测焊盘上锡膏的厚度、形状、位置与体积,及时剔除少锡、多锡、偏移等印刷缺陷,避免后续焊接出现虚焊、桥连等问题。

3. 高速贴片:元器件精准就位

通过高速贴片机,根据编程指令自动拾取元器件并精准放置到印好锡膏的焊盘上,实现微米级对位,适配0201、BGA等精密元器件。

4. 回流焊:形成可靠焊点

将贴装好元器件的PCB送入回流焊炉,经过预热、保温、回流(熔化锡膏)、冷却四个温区,使锡膏充分润湿焊盘与元器件引脚,冷却后形成圆润的“脚趾圆角”焊点,实现电气与物理连接。

5. AOI自动光学检测:外观质量初筛

通过2D/3D光学设备扫描PCB表面,检测元器件的漏贴、反贴、偏移,以及焊点的虚焊、桥连等外观缺陷,是量产中核心的外观质控环节。

6. 插件(按需选择):适配插装元器件

对于不适合SMT的插装器件,通过人工或自动插件机将引脚插入PCB的通孔,完成定位。此环节仅针对包含插装器件的混装板。

7. 波峰焊接/选择性焊接:插件引脚的可靠连接

对插装好元器件的PCB,让板底通过熔融的焊料波峰,使引脚与孔壁焊盘形成焊接。针对SMT+DIP混装板,通常采用选择性波峰焊,仅对插件区域焊接,避免高温损伤贴片元器件。

8. 手工焊接/返修:精准修复不良

针对特殊元器件或AOI检测出的不良点位,通过电烙铁、热风枪等工具进行局部补焊或返修,同时剪去多余引脚、清理焊渣。

9. ICT/FCT测试:电气与功能验证

- ICT(在线测试):利用针床或飞针测试PCB的连通性、元器件参数(如电阻阻值、电容容量),排查开路、短路等电气缺陷。

- FCT(功能测试):模拟产品实际工作环境,测试整个PCBA的功能是否正常,包括输入输出信号、功耗、性能指标等,是成品出厂前的核心验证环节。

10. 清洗(按需选择):去除制程残留

针对高可靠性需求的产品(如医疗、军工),通过水洗或醇洗去除焊接后残留的助焊剂、锡渣等污染物,避免腐蚀电路板。

11. 三防涂覆(按需选择):提升环境适应性

在PCBA表面喷涂三防漆(如丙烯酸、聚氨酯),形成透明防护膜,实现防潮、防霉、防盐雾、防尘的效果,适用于工业、户外等复杂场景的电路板。

12. 包装入库:成品交付前的收尾

检验合格的PCBA会进行防静电包装,准备发往客户或进入整机装配环节,至此完成从裸板到功能电路板的全流程加工。

三、流程背后的核心逻辑:质量与效率的平衡

PCBA加工流程的设计始终围绕“可靠性”与“量产效率”两大目标:通过SPI、AOI、ICT等多环节检测实现“防错”,通过SMT自动化设备与标准化制程实现“提效”,最终保障每一块PCBA都能稳定承载电子设备的核心功能,成为消费电子、工业控制、汽车电子等领域的坚实技术底座。