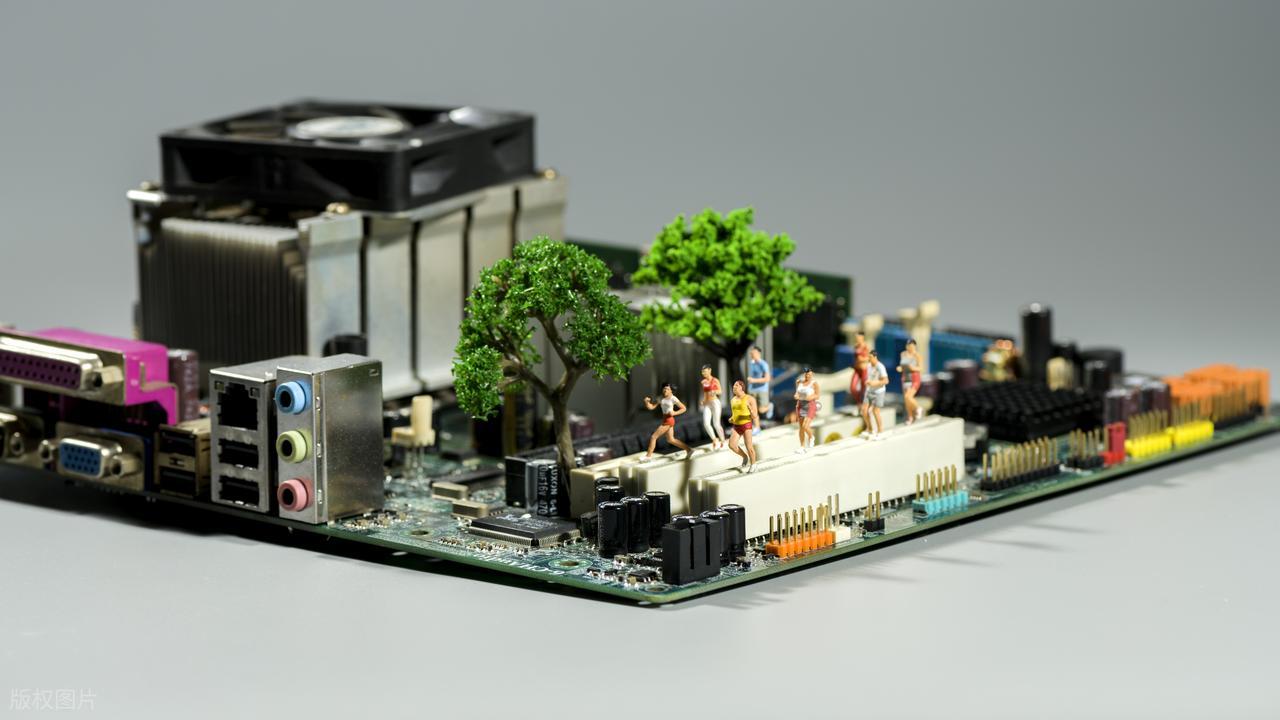

电子设备从功能需求落地为终端产品,是一套严谨的系统化工程。其中,PCB设计PCB打板PCBA加工成品组装是核心生产链路,各环节紧密衔接,直接影响产品的性能、成本

电子设备从功能需求落地为终端产品,是一套严谨的系统化工程。其中,PCB设计→PCB打板→PCBA加工→成品组装是核心生产链路,各环节紧密衔接,直接影响产品的性能、成本与可靠性。本文将完整拆解这一流程。

一、PCB设计:将功能需求转化为可生产的电路方案

PCB设计是生产的起点,核心是把产品的电气功能需求,转化为符合制造要求的物理设计文件。

1. 前置准备:需求梳理与原理图设计

- 需求明确:结合产品定位、应用场景(如消费电子、工业控制),确定核心功能、电气指标及元器件选型范围,例如选择适配的MCU、电源芯片与连接器。

- 原理图绘制:使用专业工具绘制电路连接逻辑,定义信号流向、电源分配与接地策略,同时验证元器件参数的兼容性。为便于后续调试,需预留测试点与ESD防护电路。

2. 核心环节:布局布线与可制造性设计

- 布局原则:按功能分区布局(如电源区、信号区、控制区),高频元器件远离敏感电路,发热器件(如电源芯片)预留散热空间,连接器、接口等需适配后续组装的结构尺寸。

- 布线规则:高速信号(如USB3.0、DDR)需做阻抗匹配、等长处理;电源与地平面采用完整铺铜,减少噪声干扰;强弱电线路严格分离,避免信号串扰。

- 可制造性(DFM)与可组装性(DFA)优化:焊盘尺寸需适配元器件引脚,过孔大小符合制板工艺要求,元器件间距满足贴装与焊接规范,从源头降低后续生产风险。

3. 设计输出:交付标准化生产文件

完成设计后,需输出全套生产所需文件:

- Gerber文件:包含线路、阻焊、丝印、钻孔等层信息,是PCB制板的核心依据;

- BOM表:元器件明细清单,明确型号、封装、参数与用量;

- 钢网文件:用于SMT锡膏印刷的模板开孔数据;

- 装配图:指导PCBA贴装与成品组装的位置标识图。

二、PCB打板:将设计文件转化为PCB裸板

PCB打板是把设计文件转化为实物裸板的过程,裸板质量直接决定后续PCBA加工的良率。

1. 打板核心流程

- 文件审核:制板厂对Gerber文件进行DFM检查,排查线宽/间距不足、过孔异常等问题,与设计方确认优化方案。

- 基材选择:根据产品需求选择基材,消费电子常用FR-4玻纤环氧板,高频场景采用罗杰斯高频板,高导热场景选用铝基板。

- 制板工艺:

1. 开料→钻孔→沉铜:将基材裁剪为目标尺寸,钻出元器件引脚孔与过孔,并在孔壁沉积铜层实现层间导通;

2. 线路制作→阻焊印刷→丝印:通过曝光、显影制作线路层,印刷阻焊层(通常为绿色,用于保护线路),再印上元器件标识、极性标记等丝印信息;

3. 表面处理→成型→电性能测试:选择表面处理工艺(沉金适用于高可靠性场景,OSP适用于低成本量产),通过铣切或冲压成型为最终尺寸,最后测试线路导通性与阻抗。

2. 关键质量控制

- 阻抗控制:高速板需严格控制特征阻抗(如50Ω、100Ω),避免信号反射;

- 层压精度:多层板需保证层间对齐度,防止线路偏移导致短路;

- 外观检查:排查线路露铜、阻焊气泡、丝印模糊等缺陷,确保裸板符合IPC-A-600标准。

3. 打板类型选择

- 样板(1-20片):用于功能验证,周期短、成本较高;

- 小批量(50-500片):用于试产与可靠性测试;

- 量产(≥1000片):优化工艺以降低成本,适合成熟稳定的产品。

三、PCBA加工:将元器件与PCB裸板组装为功能电路板

PCBA加工是把元器件焊接到PCB裸板上,形成具备完整电气功能的电路板组件,是连接裸板与成品的核心环节。

1. 核心制程:SMT和DIP

- SMT表面贴装(主流工艺):

流程为锡膏印刷→SPI锡膏检测→高速贴片→回流焊→AOI自动光学检测;

适配小型化、高密度元器件(如芯片、贴片电阻电容),通过自动化设备实现高效量产。

- DIP插件装配):

流程为插件(人工/自动)→波峰焊/选择性波峰焊→剪脚→返修;

适用于大尺寸、高功率或不适合SMT的元器件(如连接器、电解电容),混装板需采用选择性波峰焊,避免高温损伤贴片器件。

2. 关键检测与防护

- 电气与功能验证:通过ICT在线测试排查开路、短路等电气缺陷,通过FCT功能测试模拟实际工作环境,验证PCBA的信号传输、功耗、逻辑控制等指标;

- 环境防护:针对工业、户外等场景,喷涂三防漆;对大功率元器件点胶加固,提升抗振性能。

四、成品组装:将PCBA整合为完整终端产品

成品组装是把PCBA与结构件、线缆、外壳等整合为终端产品的过程。

1. 核心组装环节

- 结构件固定:将PCBA安装到塑胶或金属外壳中,通过螺丝、卡扣或胶黏剂固定,确保与散热片、连接器等结构件精准配合;

- 线缆与接口连接:完成电源、信号线缆的焊接与插接,保证接触可靠、无松动;

- 功能校准:对传感器、显示屏等模块进行参数校准,确保产品性能符合设计要求。

2. 整机测试与可靠性验证

- 功能全测:模拟用户场景测试整机功能,如开机、信号传输、按键响应等;

- 可靠性测试:通过高低温循环、振动、跌落等测试,验证产品在极端环境下的稳定性;

- 老化测试:长时间通电运行,排查早期失效问题,提升产品使用寿命。

3. 包装入库

通过终检的产品进行防静电、防潮包装,贴附标识后入库,等待交付或整机出货。